智能制造的卓越實踐 華為、OPPO、vivo自動化產(chǎn)線探秘

在當今全球智能手機產(chǎn)業(yè)的激烈競爭中,生產(chǎn)效率、產(chǎn)品一致性與成本控制是制勝的關(guān)鍵。華為、OPPO、vivo作為中國乃至全球智能手機市場的領(lǐng)軍企業(yè),其背后高度自動化、智能化的生產(chǎn)車間,不僅是其強大制造能力的體現(xiàn),更是中國智能制造發(fā)展的縮影。深入這些企業(yè)的自動化生產(chǎn)線車間,零距離接觸其自動化控制系統(tǒng)與系統(tǒng)集成的研發(fā)成果,我們能清晰地看到未來工廠的輪廓。

一、自動化生產(chǎn)線:精密與高效的舞臺

走進這些企業(yè)的生產(chǎn)車間,首先映入眼簾的往往是高度有序的自動化場景。傳統(tǒng)的流水線上密集的人工操作已被一系列精密設(shè)備取代:

- SMT(表面貼裝技術(shù))生產(chǎn)線:這是主板制造的核心。高速貼片機以驚人的精度將微小的電容、電阻、芯片貼裝到PCB板上,整個過程由視覺系統(tǒng)引導,確保零誤差。機械臂流暢地進行上板、點膠、貼裝、回流焊接、檢測和下板,全程自動化,每分鐘可完成數(shù)百個元器件的貼裝。

- 自動化組裝與測試線:在整機組裝環(huán)節(jié),自動化設(shè)備承擔了諸多關(guān)鍵步驟。精密的六軸機械臂負責擰緊螺絲、安裝攝像頭模組、電池和屏幕等核心部件。壓力、扭矩被嚴格控制,確保每一顆螺絲的緊固度都完全一致。組裝完成后,手機自動進入測試環(huán)節(jié),通過一系列射頻、音頻、屏幕、相機和性能測試臺,所有數(shù)據(jù)實時上傳至中央控制系統(tǒng)。

- AGV(自動導引運輸車)物流系統(tǒng):車間地面上的“搬運工”不再是人工,而是無聲穿梭的AGV小車。它們根據(jù)系統(tǒng)指令,精準地將物料從倉庫運送到生產(chǎn)線邊,或?qū)氤善贰⒊善吩诓煌ふ鹃g流轉(zhuǎn),實現(xiàn)了物料配送的全程自動化與信息化。

二、自動化控制系統(tǒng):生產(chǎn)線的大腦與神經(jīng)

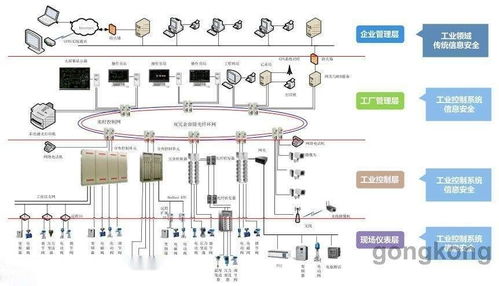

所有這些自動化設(shè)備的協(xié)調(diào)運作,都依賴于強大、可靠的自動化控制系統(tǒng)。這通常是一個多層級的體系:

- 設(shè)備層控制:每臺機器人、貼片機、測試設(shè)備都有獨立的PLC(可編程邏輯控制器)或?qū)S每刂破鳎撠焾?zhí)行最底層的動作指令和實時反饋狀態(tài)。

- 單元層控制:由工控機或小型控制系統(tǒng)管理一條生產(chǎn)線或一個生產(chǎn)單元,協(xié)調(diào)該區(qū)域內(nèi)多臺設(shè)備的動作順序與節(jié)拍,處理簡單的異常。

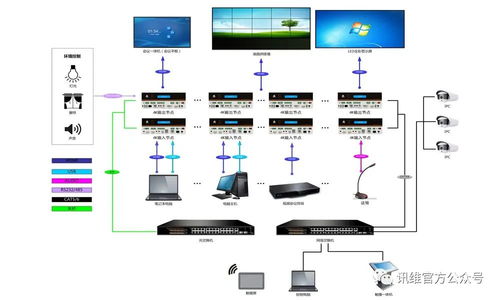

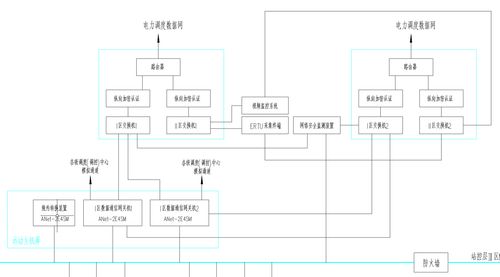

- 車間層監(jiān)控(SCADA)系統(tǒng):這是車間的“指揮中心”。通過大屏幕,管理者可以實時監(jiān)控所有生產(chǎn)線的狀態(tài)、設(shè)備運行參數(shù)、產(chǎn)量、良品率等關(guān)鍵指標。系統(tǒng)能自動生成報表,并對設(shè)備故障、物料短缺等異常發(fā)出警報。

- 與企業(yè)級系統(tǒng)的集成(MES/ERP):自動化控制系統(tǒng)并非孤島。它與上層的制造執(zhí)行系統(tǒng)(MES)乃至企業(yè)資源計劃(ERP)系統(tǒng)深度集成。MES接收ERP的生產(chǎn)訂單,將其分解為詳細的工序指令下發(fā)給自動化控制系統(tǒng),同時收集生產(chǎn)過程中的全量數(shù)據(jù)(人、機、料、法、環(huán)),實現(xiàn)生產(chǎn)過程的透明化、可追溯與精細化管控。

華為、OPPO、vivo在控制系統(tǒng)上的研發(fā),不僅在于引進先進的硬件,更在于針對自身復雜的生產(chǎn)工藝,開發(fā)定制化的控制邏輯、算法和人機交互界面,確保系統(tǒng)穩(wěn)定、高效、易用。

三、系統(tǒng)集成研發(fā):實現(xiàn)“1+1>2”的關(guān)鍵

將成千上萬臺不同品牌、不同功能的自動化設(shè)備、傳感器、控制系統(tǒng)和軟件平臺無縫連接,形成一個高效協(xié)同的整體,這就是系統(tǒng)集成的價值所在。三大廠商在此領(lǐng)域的研發(fā)投入巨大,其核心能力體現(xiàn)在:

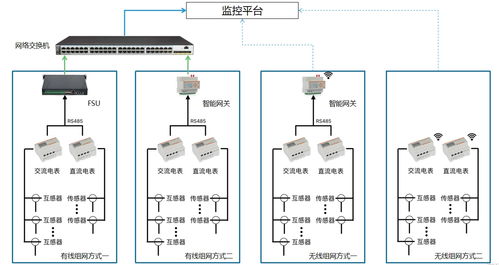

- 統(tǒng)一的數(shù)據(jù)平臺:構(gòu)建工業(yè)物聯(lián)網(wǎng)平臺,通過標準或定制的協(xié)議(如OPC UA、MQTT等)打通所有設(shè)備的數(shù)據(jù)接口,實現(xiàn)設(shè)備數(shù)據(jù)的全面采集與融合,為大數(shù)據(jù)分析和人工智能應用奠定基礎(chǔ)。

- 柔性化與可重構(gòu):市場變化迅速,產(chǎn)品型號多樣。其生產(chǎn)線通過系統(tǒng)集成設(shè)計,具備了高度的柔性。例如,通過快速更換機械臂末端的執(zhí)行器(夾具),同一條線可以適配不同型號手機的組裝;控制系統(tǒng)程序可快速切換,以適應不同的生產(chǎn)工藝流程。

- 人工智能與深度集成:這是當前研發(fā)的前沿。將AI技術(shù)融入控制系統(tǒng),實現(xiàn)智能質(zhì)檢(如利用機器視覺自動檢測細微的外觀缺陷)、預測性維護(通過分析設(shè)備運行數(shù)據(jù)預測故障并提前預警)、生產(chǎn)調(diào)度優(yōu)化(動態(tài)調(diào)整生產(chǎn)計劃以提升整體效率)等。系統(tǒng)集成從物理和邏輯連接,走向了“智能協(xié)同”。

- 數(shù)字孿生:在虛擬空間中構(gòu)建生產(chǎn)線的完整數(shù)字模型,實時映射物理車間的狀態(tài)。研發(fā)人員可以在數(shù)字孿生體中進行新工藝的仿真、調(diào)試和優(yōu)化,驗證無誤后再部署到實體生產(chǎn)線,極大地縮短了新品導入和產(chǎn)線改造的周期,降低了試錯成本。

四、帶來的價值與未來展望

通過深度研發(fā)自動化控制系統(tǒng)與系統(tǒng)集成,華為、OPPO、vivo獲得了顯著的競爭優(yōu)勢:

- 極致的品質(zhì)與一致性:自動化消除了人為操作的波動,使每一部手機都達到近乎相同的精密標準。

- 驚人的生產(chǎn)效率:7x24小時不間斷生產(chǎn),產(chǎn)能和交付能力得到極大保障。

- 強大的成本控制能力:長期來看,自動化降低了人力成本,減少了物料浪費,提升了良品率。

- 快速的市場響應:柔性化生產(chǎn)能夠更快地響應市場需求變化,實現(xiàn)多品種、小批量的高效生產(chǎn)。

隨著5G、AI、邊緣計算等技術(shù)的進一步成熟,智能手機的自動化生產(chǎn)線將向“黑燈工廠”、全流程無人化方向持續(xù)演進。控制系統(tǒng)將更加自主智能,系統(tǒng)集成將更加深入骨髓,實現(xiàn)從原材料到成品的全價值鏈數(shù)字化與智能化。華為、OPPO、vivo等領(lǐng)軍企業(yè)的探索與實踐,不僅驅(qū)動著自身產(chǎn)業(yè)的升級,也為中國乃至全球的制造業(yè)智能化轉(zhuǎn)型提供了寶貴的范本。

如若轉(zhuǎn)載,請注明出處:http://www.fly66.com.cn/product/45.html

更新時間:2026-01-09 00:06:11